Projecten

nul insteller

Nul insteller

|

|

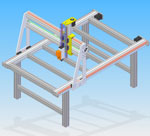

De nul insteller

Het is niet echt makkelijk on het exacte punt te bepalen waar de frees het werkstuk raakt. Als een werkstuk een bepaalde hoogte moet zijn is het instellen van het nulpunt van de Z-as een secuur en lastig klusje. Momenteel gebruik ik mijn timmermansoog of een 0.3mm dun koperen plaatje om te bepalen wanneer de frees het werkstuk raakt maar er is een betere (lees makkelijkere) manier om dit te doen: Een nul-insteller kan worden verbonden met de probe input van de PC en dan is het slechts een kwestie van de insteller op het werkstuk plaatsen en de machine doet de rest. Plaats de frees met behulp van de jog-wheels vlak boven de nul-insteller en daarna zal de PC de Z-as langzaam laten zakken tot de nul-insteller bereikt is. Dit punt ligt dan precies xxx.xxx mm boven het oppervlak van het werkstuk en met behulp van de 'touch off' functie in EMC wordt het nulpunt nu ingesteld. Het zelf maken van een nul-insteller is simpel: Neem een schakelaar met een vlakke drukknop en monteer deze zo dat de frees de knop indrukt. De echte uitdagingen liggen in het krijgen van een nauwkeurige schakelaar en het maken van een behuizing die nie alleen functioneel maar ook nog mooi is. |

|

De buitenring

Het frezen van de buitenring was een leuke opgave. Tot nu toe heb ik alleen een paar simpele 3D ontwerpen getekend met DeskProto en wat 2D graveer- en snijwerk gedaan met hand geschreven G-code. Maar deze ring heeft veel cirkelbogen, uitsparingen en hoeken die niet eenvoudig met de hand uit te werken zijn. Dus DeskProto opgestart, ik heb een 30 dagen probeer licentie en geen ervaring met andere CAM software dus dit is nu even de makkelijkste oplossing, maar ik loop al snel tegen een paar problemen aan als ik begin met het frezen: Het standaard parallel freespatroon duurt erg lang en geeft geen mooi glad resultaat dus ik moest een aantal van de andere algorithmen van DP proberen om te ontdekken wat de beste manier is om dit probleem op te lossen. Wat ik me ook niet realiseerde is dat DP het model volgt met een raster met een bepaalde stapgrootte. Die 'precision' had ik op 0.09 mm staan omdat alles kleiner dan dit geheugenproblemen op mijn laptop opleverde maar ik realiseerde me niet wat dit betekende tot ik het eindresultaat zag: De ring, zoals te zien op de foto, bestaat uit veel rechte vlakken allemaal binnen 0.09 mm van de 'echte' cirkel die ik in Solid Edge getekend kad. Omdat de ring is gemaakt uit donker gekleurd plexiglas wat het schuren met een 1200 schuurpapier voldoende om een mooi oppervlak te krijgen. Maar om de gaten voor de kogel maakte ik me wel zorgen: de stalen kogels moeten op precies de juiste plaats liggen anders ligt het middenblok niet exact in het midden. Dus ik heb de gaten opgemeten vanuit de tekening en een stukje G-code geschreven om de gaten op de exact juiste positie te frezen. Hetzelfde heb ik voor de montage-gaten gedaan, waarbij in de frees voor een standaard boortje heb verwisseld. Volgende keer ga ik proberen om de buitenrand en de binnenrand (waar het middenblok in valt) met de hand uit te schrijven. |

Het middenblok, de printplaat en de onderplaat

Aangezien de andere delen erg simpel zijn heb ik besloten die met de hand te maken - of eigenlijk moet ik zeggen: de G-code met de hand genereren. Het middenblok (op de foto te zien met 2 van de 3 veren in de gaten) is getekend met 0.05 mm speling op de buitenring maar als het blok klaar is past het niet, simpelweg omdat het gat in de buitenring te klein is door de gekozen nauwkeurigheid in DP. Dus voor de onderplaat heb ik eerst de binnendiameter van de buitenring opgemeten (33.9 mm - niet 34.0 zoals getekend) en heb besloten om 0.1mm speling te houden. Past perfect! |

|

Bodemplaat uit 'plexiglas'

Ik heb me een beetje laten gaan ... Waarom zou ik de onderplaat niet uit een transparant materiaal maken zodat je kan zien wat er in zit. Er is net een nieuw raam gemonteerd en de driehoekige stukken materiaal zijn groot genoeg om wat mee te experimenteren op de CNC machine. Maar ik had even vergeten dat het geen plexiglas maar polycarbonaat is ... Moeilijk om te frezen en nog moeilijker om te schuren en polijsten. Ik heb twee of drie verschillende plaatjes gemaakt, maar ik denk dat ik uiteindelijk gewoon de aluminium bodemplaat gebruik. Het materiaal is zo taai dat met dezelfde freesdata de afmetingen van het werkstuk niet kloppen: de gaten voor de veren heb ik van het middenblok overgnomen en die zijn nu 6.8mm in plaats van 7mm en ook de buitenrand is te groot. De veren passen niet dus maak ik de gaten iets groter maar de buitenmaat heb ik niet veranderd: het plaatje past zuigens in de buitenring. Nader bekeken heb ik een paar dingen gemist en is het plaatje niet eens bruikbaar: Er moeten nog 3 uitsparingen voor de stalen asjes en een uitsparing voor de draden komen en dat komt de uitstraling zeker niet ten goede. Als je goed op de foto kijkt is te zien dat de drie gaten voor de veren niet op de juiste plaats zitten, ze zouden recht binnen de montage-gaten moeten zitten. Dit onderdeel verdwijnt dus definitief in de prulenbak. Niet alleen ziet het er niet mooi uit maar het ontwerp deugt gewoonweg niet. |

|

To Do ... Er is nog genoeg werk te doen: de printplaat heeft nog geen gaten voor de dragen, er is geen gat in de buitenring voor de kabel en de gaten voor de stalen asjes zitten ook nog niet in het middenblok. Wel zijn, als je goed kijkt op de grote foto van het middenblok, kleine markeringen op de buitenrand van het blok te zien, deze zijn met een 0.8mm frees gemaakt om aan te geven waar de gaten moeten komen. Ook zit er in het middelpunt van dit blok een gaatje om aan te geven waar het gat voor de taster moet komen bij gebruik als 3D probe. |